喷雾干燥机的使用过程主要分为准备、进料干燥、成品收集和停机清理四个核心步骤,全程需控制温度与气流以保证干燥效果。

1. 开机前准备

检查设备状态:确认雾化器、风机、加热器等部件无损坏,连接线路与管道密封良好,避免漏气或物料泄漏。

物料预处理:将待干燥的液体物料(如溶液、悬浮液)搅拌均匀,确保无结块,若浓度过高需按要求稀释,防止堵塞雾化器。

设定参数:根据物料特性(如热敏性、含水量),在控制系统中设定进风温度(通常 80-200℃)、出风温度(通常 40-80℃)、进料速度及风机转速。

2. 进料与干燥运行

启动设备:按顺序开启引风机、送风机,待进风温度升至设定值并稳定后,启动雾化器和进料泵。

物料雾化与干燥:液体物料经进料泵输送至雾化器,被雾化成微小液滴(直径几至几十微米);液滴与热空气在干燥塔内充分接触,瞬间蒸发水分,形成粉末或颗粒状半成品。

实时监控:运行中观察出风温度、塔内负压等参数,若出风温度异常,需调整进料速度或进风温度,避免物料过热或干燥不底。

3. 成品收集

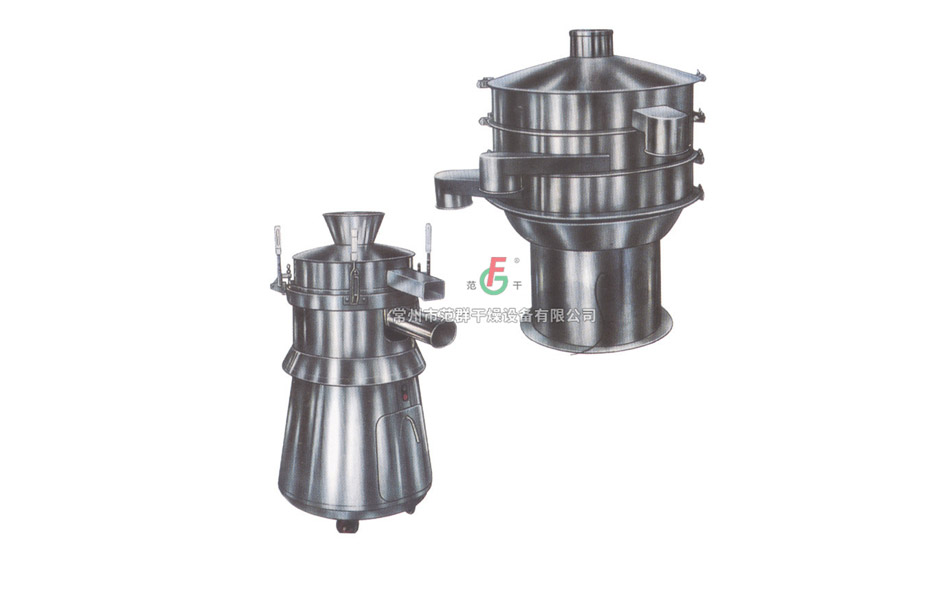

气固分离:干燥后的物料随气流进入旋风分离器,在离心力作用下与空气分离,落入下方的成品收集罐。

细粉回收:部分微小粉尘会随尾气进入布袋除尘器,通过滤袋过滤后,定期清理滤袋收集细粉,与主成品合并。

4. 停机与清理

停机顺序:先关闭进料泵,待雾化器内物料排空后关闭雾化器;继续通热空气 10-15 分钟,待出风温度降至 50℃以下,再关闭加热器、送风机和引风机。

设备清理:拆卸雾化器、进料管道及收集罐,用清水或用溶剂清洗残留物料,尤其注意清理干燥塔内壁,防止下次使用时物料交叉污染。